HISTORIA:

El primer partidario de esta corriente en Estados Unidos fue Eli Whitney quien propuso realizar partes (intercambiables) de manufactura para mosquetes, de esa manera se realizaban componentes idénticos que se montaban en línea.

El siguiente paso fue impulsado por varias personas, incluyendo a Frederick Winston Taylor, un ingeniero mecánico que buscaba mejorar la eficiencia industrial. A veces es llamado "el padre de la organización científica de trabajo". Fue uno de los líderes intelectuales del Movimiento de la Eficiencia y en parte dejó las bases para la gestión de calidad, incluyendo aspectos como la estandarización y adoptar prácticas de mejora.

Henry Ford también fue importante en la implementación de procesos y prácticas de gestión de calidad en sus líneas de montaje. En Alemania, Karl Friedrich Benz, muchas veces llamado el inventor del motor del automóvil, quería conseguir prácticas de producción y montaje similares, aunque las verdaderas producciones en masa se dieron en forma apropiada en Volkswagen después de la Segunda Guerra Mundial.

Desde ese entonces se apuntó a producciones a bajo costo de mucha eficiencia.

Walter A. Shewhart realizó un gran paso en la evolución hacia la gestión de calidad al crear un método para el control de la calidad en manufactura usando métodos estadísticos, en el año 1924. Más tarde, W. Edwards Deming utilizó ese método en Estados Unidos durante la Segunda Guerra Mundial, mejorando la calidad de manufactura de municiones y otros productos estratégicamente importantes.

El liderazgo de la calidad, desde una perspectiva nacional, fue cambiando a lo largo de las décadas posteriores a la Segunda Guerra Mundial. Japón decidió que la mejora de la calidad debía ser un imperativo nacional como parte de la reconstrucción de su economía, y buscó el asesoramiento de Shewhart, Deming y Juran, entre otros. W. Edwards Deming abogó por las ideas de Shewhart en Japón desde 1950.

Probablemente sea más conocido por su filosofía de administración de establecer posturas de la calidad, productividad y competitividad.

GESTION DE CALIDAD

Gestión de la calidad es una estructura operacional de trabajo, bien documentada e integrada a los procedimientos técnicos y gerenciales, para guiar las acciones de la fuerza de trabajo, la maquinaria o equipos, y la información de la organización de manera práctica y coordinada y que asegure la satisfacción del cliente y bajos costos para la calidad.

En otras palabras, un sistema de gestión de la calidad es una serie de actividades coordinadas que se llevan a cabo sobre un conjunto de elementos (recursos, procedimientos, documentos, estructura organizacional y estrategias) para lograr la calidad de los productos o servicios que se ofrecen al cliente, es decir, planear, controlar y mejorar aquellos elementos de una organización que influyen en satisfacción del cliente y en el logro de los resultados deseados por la organización.

Si bien el concepto de Sistema de Gestión de la calidad nace en la industria de manufactura, estos pueden ser aplicados en cualquier sector tales como los de Servicios y Gubernamentales. En particular, Zeithmal, Parasuraman y Berry (1993) diseñaron el "modelo de las deficiencias" en la gestión de la calidad en las empresas de servicios.

PLAN DE DESARROLLO DEL SISTEMA

Es necesario editar un plan de desarrollo del sistema de calidad como medio para mostrar la forma de desarrollar un sistema de la calidad que cumpla el propósito y los objetivos acordados. El plan definirá las actividades fundamentales que se van a llevar a cabo, quién las va a ejecutar, cuando van a comenzar y cuando se complementarán. Resulta de gran utilidad plasmar el plan en un diagrama de Gantt, aunque conviene acompañar este con explicaciones sobre papeles de quienes están involucrados y registrar el propósito y los objetivos acordados.

ALCANCES

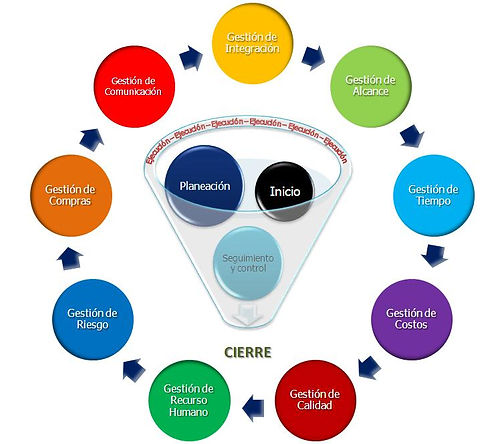

Esta gestión incluye planificación, organización y control del desarrollo del sistema y otras actividades relacionadas con la calidad, la implantación de la política de calidad de una empresa requiere un sistema de la calidad, entendiendo como tal el conjunto de estructura, organización, responsabilidades, procesos, procedimientos y recursos que se establecen para llevar a cabo la gestión de la calidad. El sistema de la calidad no deberá extenderse más que a las exigencias para realizar los objetivos de la calidad.

NORMAS ISO 9000

Se elaboraron para asistir a las organizaciones, de todo tipo y tamaño, en la implementación y la operación de sistemas de gestión de la calidad eficaz, dichas normas son:

• La Norma ISO 9000 describe los fundamentos de los sistemas de gestión de la calidad y especifica la terminología para los sistemas de gestión de la calidad.

• La Norma ISO 9001 especifica los requisitos para los sistemas de gestión de la calidad y su objetivo es aumentar la satisfacción del cliente.

• La Norma ISO 9004 trata sobre la mejora del desempeño de la organización y la satisfacción de los clientes y de otras partes interesadas.

• La Norma ISO 9011 proporciona orientación a las auditorías de sistemas de gestión de la calidad y de gestión ambiental.

• ISO/IEC 27001: 2005 Estándares que se aplican a los requisitos en cuestiones de seguridad informática y técnicas de seguridad. Implementa requerimientos para el control de: riesgos, ataques, vulnerabilidades e impactos en los sistemas.

• OHSAS 18001: 2007 Es el estándar aplicable en las áreas de seguridad industrial y salud ocupacional. Por sus siglas, Occupational Health and Safety Management Systems (Sistemas de Salud Ocupacional y Administración de la Seguridad)

ESTRUCTURA:

1. Estrategias: Definir políticas, objetivos y lineamientos para el logro de la calidad y satisfacción del cliente. Estas políticas y objetivos deben de estar alineados a los resultados que la organización desee obtener.

2. Procesos: Se deben de determinar, analizar e implementar los procesos, actividades y procedimientos requeridos para la realización del producto o servicio, y a su vez, que se encuentren alineados al logro de los objetivos planteados. También se deben definir las actividades de seguimiento y control para la operación eficaz de los procesos.

3. Recursos: Definir asignaciones claras del personal, Equipo y/o maquinarias necesarias para la producción o prestación del servicio, el ambiente de trabajo y el recurso financiero necesario para apoyar las actividades de la calidad.

4. Estructura Organizacional: Definir y establecer una estructura de responsabilidades, autoridades y de flujo de la comunicación dentro de la organización.

5. Documentos: Establecer los procedimientos documentos, formularios, registros y cualquier otra documentación para la operación eficaz y eficiente de los procesos y por ende de la organización.

PRINCIPIOS

Claramente se pueden identificar 8 principios de gestión de la calidad que pueden ser utilizados por la alta dirección con el fin de conducir a la organización hacia una mejora en el desempeño:

1. Enfoque en el Cliente: Las organizaciones dependen de sus clientes y por lo tanto deberían comprender las necesidades actuales y futuras de los clientes, satisfacer los requisitos de los clientes y esforzarse en exceder las expectativas de los clientes.

2. Liderazgo: deben crear y mantener un ambiente interno, en el cual el personal pueda llegar a involucrarse totalmente en el logro de los objetivos de la organización.

3. Participación del Personal: El personal, es la esencia de una organización.

4. Enfoque Basado en Procesos: se deben tomar todas las actividades y los recursos relacionados y desarrollarlos como un proceso.

5. Enfoque de Sistema para la Gestión: Identificar, entender y gestionar los procesos interrelacionados como un sistema.

6. Mejora continua: debe tomarse como un objetivo a alcanzar.

7. Enfoque Basado en Hechos para la Toma de Decisiones: Las decisiones eficaces se basan en el análisis de los datos y la información.

8. Relaciones con el Proveedor: Una organización y sus proveedores son interdependientes, y una relación mutuamente beneficiosa aumenta la capacidad de ambos para crear valor.